Introduction

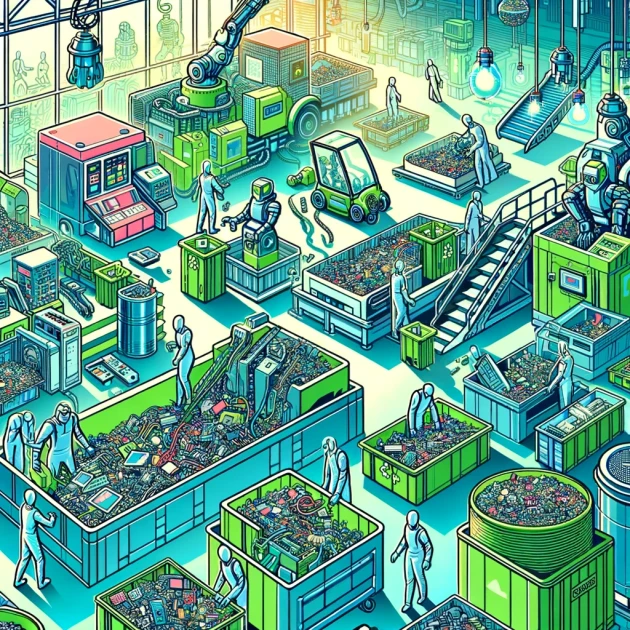

On est tous branchés. Smartphones, tablettes, ordis portables, montres connectées : notre quotidien déborde littéralement d'appareils électroniques géniaux... jusqu'à ce qu'ils ne le soient plus. Résultat, chaque année, on accumule des montagnes de déchets électroniques pas franchement écolos. Bonne nouvelle, des solutions astucieuses, parfois surprenantes, commencent à émerger ! Robots intelligents capables de trier les composants, récupération minutieuse d'or ou de palladium, recyclage chimique inventif et même impression 3D à partir de vieux composants : la technologie bouillonne d'idées rafraîchissantes qui pourraient bientôt changer la donne. Dans ce dossier, on va découvrir ensemble quelles sont ces innovations prometteuses, comment elles fonctionnent en vrai et surtout comment elles pourraient résoudre en partie notre problème croissant de détritus high-tech. Prêt à explorer l'avenir du recyclage électronique ? Suivez-moi !20 milliards

Revenus annuels potentiels, en euros, associés au recyclage des batteries au lithium-ion d'ici 2030

40 %

Pourcentage de terres rares (métaux précieux) présents dans les déchets électroniques qui ne sont pas collectés pour le recyclage

90 %

Pourcentage de déchets électroniques qui sont actuellement incinérés ou mis en décharge plutôt que recyclés

12 milliards

Coût, en dollars, associé à la perte de métaux précieux non recyclés dans les déchets électroniques chaque année

Introduction : Contexte et enjeux du recyclage des déchets électroniques

Chaque année, environ 53 millions de tonnes de déchets électroniques sont produits dans le monde, selon les derniers chiffres de l'ONU. Et devine quoi ? Seulement 17,4 % de ces déchets électroniques sont correctement recyclés. En clair, la majorité finit abandonnée dans des décharges ou exportée dans des pays en développement, provoquant une montagne de problèmes pour l'environnement et les populations locales.

Pourtant, ces déchets sont loin d'être de simples rebuts sans valeur. Ils contiennent une foule d'éléments intéressants : métaux précieux comme l'or, l'argent ou encore le palladium, mais aussi toute une série de matériaux critiques, tels que le lithium et les terres rares – indispensables à nos smartphones, tablettes et voitures électriques. Bref, nos poubelles électroniques sont de véritables mines d’or urbaines inexploitées !

Recycler ces déchets signifie donc diminuer l’extraction de ressources naturelles limitées, limiter la pollution des sols et des nappes phréatiques par les substances toxiques contenues dans les appareils et réduire considérablement les émissions de gaz à effet de serre liées à la production d’appareils neufs.

Le défi principal aujourd’hui ? Comment mettre en place des technologies et des processus débrouillards et efficaces pour récupérer et réutiliser au maximum ces précieuses ressources, tout en limitant les coûts et impacts environnementaux. D'où l'importance d'explorer activement les nombreuses méthodes et innovations qui émergent actuellement dans ce domaine dynamique.

Pistes actuelles de recyclage des déchets électroniques

Méthodes de tri avancées

Utilisation de l'intelligence artificielle pour le tri sélectif

L’IA commence sérieusement à révolutionner le tri des déchets électroniques grâce à des systèmes capables de reconnaître visuellement des composants précis. Concrètement, les entreprises comme AMP Robotics utilisent des réseaux neuronaux pour identifier à la volée les matériaux présents sur un tapis roulant, comme les métaux précieux, plastiques spécifiques ou cartes électroniques. Ces systèmes d’intelligence artificielle peuvent effectuer plus de 80 sélections par minute, avec une précision supérieure à 95 %, bien au-dessus des opérateurs humains. Mieux, grâce au machine learning, ils deviennent de plus en plus précis à mesure qu'ils traitent davantage de déchets. Concrètement, un centre de tri équipé d'un robot intelligent peut récupérer jusqu’à 20 % supplémentaires de matériaux valorisables qu’un centre classique. Autre avantage concret : ces systèmes collectent en permanence des données détaillées sur les produits traités, aidant ainsi les industriels à concevoir des équipements plus facilement recyclables à l'avenir. À terme, généraliser ces solutions permettrait de réduire significativement la quantité de composants précieux perdus dans les décharges ou incinérés chaque année.

Robotique automatisée de tri

Les robots de tri automatisés actuels fonctionnent sur base de vision artificielle et de bras robotisés capables d'effectuer des sélections ultra-précises à une vitesse impressionnante. Un exemple intéressant : le robot Daisy développé par Apple démonte environ 200 iPhones par heure, identifiant chaque composant pour un tri optimisé. Autre cas concret, la société AMP Robotics intègre l'apprentissage profond (deep learning) pour identifier précisément divers composants électroniques au milieu de déchets variés, ce qui réduit drastiquement les erreurs humaines habituelles. Grâce à ces technos, on améliore non seulement la vitesse mais aussi la qualité du tri, permettant de valoriser des matériaux précieux jusque-là gaspillés. Ces systèmes intelligents "apprennent" rapidement à reconnaître de nouveaux types de produits électroniques, ce qui les rend évolutifs face aux nouveaux appareils entrant constamment sur le marché.

Valorisation des matériaux précieux

Récupération et réutilisation des métaux rares (or, argent, palladium)

Aujourd'hui, pour récupérer efficacement les métaux précieux contenus dans nos smartphones et appareils électroniques, des entreprises utilisent des techniques hydrométallurgiques assez pointues. En gros, elles trempent les cartes électroniques broyées dans des solutions chimiques qui permettent d'isoler spécifiquement l'or, l'argent et le palladium. Ça permet d'avoir des métaux ultra purs, jusqu'à 99 % et plus, directement réutilisables dans de nouveaux composants électroniques. Une boîte belge, Umicore, arrive par exemple à extraire ces matériaux de déchets électroniques et les réinjecte ensuite direct dans la fabrication de circuits imprimés. En pratiquant cette récupération, chaque tonne de cartes électroniques recyclée peut produire jusqu'à 200 grammes d'or pur, alors qu'on ne tire que 5 à 10 grammes d'une tonne de minerai d'or brut extrait d'une mine. Autrement dit, recycler nos smartphones et autres gadgets électroniques est devenu un véritable eldorado urbain, nettement plus rentable et beaucoup moins polluant que creuser encore et encore le sol.

Impact environnemental du recyclage électronique

Réduction des gaz à effet de serre par recyclage

Recycler 1 million de smartphones permet d'éviter l'émission de près de 14 tonnes de gaz à effet de serre, soit l'équivalent du CO₂ absorbé par environ 700 arbres en une année. Ça fait réfléchir, non ? En récupérant efficacement les métaux contenus dans nos appareils électroniques, comme l'aluminium, le cuivre ou même l'or, on réduit massivement la quantité d'énergie consommée par rapport à leur extraction de minerai pur, une activité ultra énergivore. Typiquement, recycler du cuivre consomme jusqu'à 85 % moins d'énergie que de l'obtenir directement à partir du minerai. Pour ceux qui produisent ou utilisent beaucoup d'électronique, choisir systématiquement du matériel recyclé ou reconditionné peut être une véritable stratégie bas carbone, concrète et immédiate. Même au niveau individuel, prendre l'habitude de revendre ou déposer ses vieux appareils dans des filières qui s'occupent sérieusement du recyclage contribue significativement à diminuer son empreinte carbone au quotidien.

Cycle de vie et empreinte carbone des appareils recyclés

Recycler un smartphone ou un ordinateur portable permet de réduire son empreinte carbone jusqu'à 40 à 60 %, comparé à la production d'un appareil entièrement neuf. Par exemple, remettre en circulation un smartphone reconditionné plutôt que d'en fabriquer un neuf évite en moyenne 30 kg de CO₂. L'analyse du cycle de vie (ACV) précise que près de 80 % de l'empreinte carbone d'un appareil électronique provient de sa fabrication, surtout de l'extraction des métaux rares et précieux. Réemployer des composants comme les écrans LCD ou les puces mémoire réduit fortement l'impact environnemental global. Concrètement, prolonger de deux à trois ans la vie d'un smartphone équivaut à économiser à peu près 50 à 70 kg de matières premières. Un levier intéressant pour les utilisateurs : privilégier les marques et revendeurs proposant des programmes de retour, d'échange ou de reconditionnement certifiés, ce qui garantit une réelle économie carbone plutôt qu'une simple opération marketing.

| Piste de recyclage | Avantages | Technologie associée |

|---|---|---|

| Méthodes de tri avancées | Récupération efficace des matériaux précieux | Systèmes de vision par ordinateur |

| Valorisation des matériaux précieux | Réutilisation des métaux rares | Procédés d'extraction innovants |

| Impact environnemental du recyclage électronique | Réduction de la pollution liée aux déchets électroniques | Études d'analyse du cycle de vie |

Technologies émergentes

Recyclage chimique

Hydrométallurgie et biolixiviation

L'hydrométallurgie consiste globalement à tremper les composants électroniques dans des solutions liquides pour dissoudre sélectivement et récupérer les métaux précieux. Concrètement, on utilise souvent des acides dilués, comme l'acide chlorhydrique ou l'acide sulfurique, auxquels on ajoute des agents chimiques spécifiques pour attraper or, argent ou palladium. À côté de ça, la biolixiviation pousse le concept plus vert, en utilisant carrément des micro-organismes comme des bactéries ou champignons. L'exemple typique : certaines bactéries comme Acidithiobacillus ferrooxidans qui arrivent à attaquer les métaux présents dans les cartes électroniques usagées, les libérant en solution sans produire de quantités trop importantes de produits toxiques. Cette approche bio est non seulement moins polluante, mais elle peut récupérer jusqu'à 90% à 95% des métaux ciblés selon certaines expériences réelles déjà menées en laboratoire. L’avantage concret ? Moins de déchets chimiques difficiles à gérer à la fin du processus, et ça consomme nettement moins d’énergie que les méthodes classiques de fusion ou de pyrolyse. Aujourd’hui, l’un des principaux défis reste toutefois d'accélérer le processus biologique naturel, car pour le moment, ça prend plus de temps que les techniques chimiques traditionnelles. Donc des projets travaillent actuellement sur l'optimisation génétique de ces bactéries pour booster leur efficacité.

Techniques à base de solvants innovants

De nouvelles approches misent sur des solvants innovants comme les liquides ioniques ou les solvants eutectiques profonds (DES) pour récupérer efficacement les métaux précieux contenus dans les déchets électroniques. Contrairement aux solvants traditionnels toxiques, ces nouveaux produits sont souvent biodégradables, moins polluants et offrent une extraction ciblée avec de très bons rendements. Par exemple, les DES comme celui à base de choline et d'urée sont non seulement peu coûteux, mais aussi capables d'extraire jusqu'à 90 % d'or et d'argent en quelques heures. Côté liquides ioniques, certains mélanges spécifiques permettent même de dissoudre sélectivement les terres rares à température ambiante, sans recourir à des procédés énergivores. Autrement dit, ces techniques pourraient révolutionner le recyclage en combinant performance économique, sécurité et respect environnemental.

Impression 3D de composants recyclés

Fabrication additive avec filaments issus de déchets électroniques recyclés

Des entreprises comme Reflow ou encore Filamentive proposent aujourd'hui des filaments d'impression 3D composés en partie de plastiques récupérés sur des déchets électroniques et informatiques. L'idée est simple : les plastiques ABS ou PC (polycarbonates) récupérés sur vieux ordinateurs ou imprimantes sont nettoyés, broyés et reformés en filaments utilisables pour les imprimantes 3D classiques. Typiquement, ces filaments recyclés contiennent jusqu'à 95% de matières issues directement des déchets électroniques récupérés. Un exemple concret : aux Pays-Bas, la start-up Reflow travaille avec les communautés locales pour récupérer des déchets électroniques et les transformer en filaments personnalisés destinés aux designers, architectes, et autres entreprises adeptes de la fabrication additive durable.

Côté pratique, ces filaments gardent quasiment les mêmes propriétés mécaniques et techniques que leurs versions neuves. Ils offrent donc une alternative intéressante et écolo aux matériaux classiques issus du pétrole. Autre avantage : utiliser ces filaments recyclés permet de réduire significativement l'empreinte carbone liée à la production des pièces imprimées. D'après les chiffres communiqués par Reflow, utiliser leurs filaments permettrait une réduction des émissions carbone équivalente à 50% par rapport aux filaments conventionnels. De quoi combiner fabrication additive et démarche zéro déchet, tout en tirant profit d'une matière première jusque-là sous-exploitée.

Récupération des terres rares

Procédés innovants d'extraction et de purification des terres rares

Une innovation prometteuse aujourd’hui, c’est l’utilisation de micro-organismes pour récupérer les terres rares. On appelle ça la biolixiviation, une technique où certaines bactéries (comme Acidithiobacillus ferrooxidans) décomposent les déchets électroniques pour détacher et extraire ces précieux métaux. L’avantage : c’est moins toxique et nettement plus écolo que les méthodes chimiques classiques.

Autre piste concrète, des chercheurs testent actuellement l’usage de liquides ioniques. Ce sont des sortes de solvants spéciaux capables de séparer efficacement les terres rares des autres matériaux. Par exemple, une étude menée en Allemagne a réussi à récupérer jusqu’à 98 % de terres rares à partir d’aimants usagés, simplement en utilisant ces liquides innovants (Université Friedrich-Alexander, Erlangen-Nuremberg, projet REEgain). Moins de déchets chimiques, moins d’énergie consommée, tout bon pour l’environnement et l’économie.

Enfin, certaines startups bossent aujourd’hui sur des procédés électrochimiques originaux appelés électrodialyse sélective, avec à la clé des rendements largement supérieurs aux approches conventionnelles. Ces techniques permettent une récupération ciblée des éléments critiques, sans avoir besoin de dissoudre tout le reste des matériaux. Moins gourmand, plus efficace.

58

milliards

Nombre estimé de piles alcalines utilisées chaque année dans le monde

Dates clés

-

1976

Création de la première directive européenne relative aux déchets dangereux (Directive 76/403/CEE), reconnaissant officiellement la problématique des déchets toxiques et leur gestion.

-

1989

Adoption de la Convention de Bâle sur le contrôle des mouvements transfrontaliers de déchets dangereux, régulant notamment les déchets électroniques.

-

2003

Entrée en vigueur en Europe de la Directive DEEE (Déchets d'Équipements Électriques et Électroniques), promouvant la collecte, le recyclage et la valorisation des déchets électroniques.

-

2007

Création de la norme européenne EN 50625 définissant les exigences techniques pour le traitement et le recyclage des DEEE.

-

2012

Révision de la directive DEEE, fixant des objectifs plus ambitieux en matière de collecte et recyclage, renforçant les obligations des fabricants.

-

2015

Mise en place par l'ONU du Programme mondial 'Solving the E-waste Problem' (StEP), coordonnant à l'international des initiatives novatrices pour traiter les déchets électroniques.

-

2016

Apple présente son robot Liam, conçu spécifiquement pour récupérer efficacement et rapidement les matériaux précieux issus de ses produits électroniques obsolètes.

-

2019

Lancement de projets pilotes utilisant de l'intelligence artificielle pour optimiser le tri sélectif des déchets électroniques.

-

2021

Annonce par Samsung d'un programme mondial de réutilisation et recyclage ambitieux visant la neutralité carbone dans ses processus de recyclage électronique d’ici 2030.

Innovations et recherches en cours

Nanotechnologie pour le recyclage

Nanomatériaux et revêtements pour améliorer l'efficacité énergétique du recyclage

Les dernières recherches montrent qu'en appliquant des revêtements à base de nanomatériaux directement sur les surfaces utilisées dans le recyclage (par exemple : les filtres, les réacteurs chimiques ou les convoyeurs de tri), on arrive à réduire considérablement la consommation d'énergie. Pourquoi ? Parce que ces revêtements créent des surfaces ultra-lisses ou au contraire très spécifiques à l’échelle nanométrique, qui limitent les frottements ou améliorent les réactions chimiques impliquées.

Un exemple concret : des spécialistes du MIT ont mis au point un revêtement nanostructuré à base de graphène pour les électrodes utilisées dans le recyclage électrochimique de composants électroniques. Bilan ? Une efficacité énergétique améliorée de plus de 30 % comparé aux méthodes classiques et une durée de vie des équipements quasiment doublée. Autre piste : certains labos testent actuellement des nanoparticules à base d’oxyde métallique (comme le dioxyde de titane) pour accélérer les réactions de recyclage chimique en consommant moins d'électricité et en réduisant les pertes thermiques.

Ces avancées offrent donc des solutions pratiques et prometteuses : diminuer la facture énergétique, améliorer le rendement global et au passage, alléger la pression environnementale du recyclage des déchets électroniques.

Recyclage des batteries

Solutions pour batteries lithium-ion en fin de vie

Les méthodes avec le plus de potentiel pour recycler les batteries lithium-ion en fin de vie aujourd'hui, ce sont surtout la pyrométallurgie et l'hydrométallurgie.

La pyrométallurgie, pour la faire simple, revient à chauffer fortement les batteries pour récupérer des métaux comme le cobalt, le nickel ou le cuivre. Pratique, mais ça reste une méthode énergivore et peu efficace pour extraire le lithium qui finit souvent perdu dans les scories.

La vraie nouveauté actuellement, c'est surtout l'hydrométallurgie, une technique basée sur l'utilisation de solvants liquides et acides doux pour extraire précisément et proprement les matériaux critiques, lithium compris. La startup finlandaise Fortum, par exemple, réussit grâce à ce procédé à récupérer jusqu'à 80% à 90% du cobalt, du manganèse et du nickel, mais aussi une bonne partie du lithium.

Autre idée prometteuse : le direct recycling ou recyclage direct. Ici, le principe, c'est de démanteler les batteries pour récupérer directement les matériaux actifs comme les cathodes, les rénover un coup, et hop, prêt à être remonté dans une nouvelle batterie. Une approche testée par plusieurs labos américains dont l'Argonne National Laboratory avec de très bons résultats côté économie d'énergie et qualité du matériau récupéré.

Également intéressant : certaines entreprises françaises comme la jeune pousse Mecaware mettent au point des procédés innovants utilisant le CO₂ supercritique couplé à des solvants spéciaux pour récupérer de façon sélective les métaux rares dans les batteries lithium-ion, avec très peu d'impact sur l'environnement.

Ces technologies, avec une industrialisation plus large et un soutien réglementaire clair, pourraient franchement tout changer pour la gestion de la fin de vie des batteries lithium-ion dans les années à venir.

Récupération et valorisation des composants critiques des batteries

Les batteries lithium-ion contiennent des trucs précieux : cobalt, nickel et lithium, notamment. Plutôt que de balancer tout ça à la poubelle, plusieurs procédés permettent maintenant de les récupérer efficacement. Par exemple, les techniques d'hydrométallurgie utilisent des solutions chimiques pour extraire ces métaux précieux directement des cellules de batterie usagées. Une start-up française, Mecaware, bosse par exemple sur une technologie brevetée qui extrait jusqu'à 98 % du cobalt et du lithium présents. Concrètement, ça réduit notre dépendance aux mines et ça diminue significativement l'empreinte environnementale liée à l'extraction minière. On voit aussi émerger des procédés mécaniques associés à des tris automatisés intelligents avec des algorithmes d'intelligence artificielle pour séparer précisément les composants réutilisables dans les vieux packs batterie. Tout ça permet non seulement de préserver les ressources mais aussi de développer des filières locales de production durable des nouvelles batteries en Europe, réduisant notre dépendance vis-à-vis d'autres régions du globe, notamment la Chine ou l'Afrique.

Foire aux questions (FAQ)

Plusieurs technologies émergentes pourraient améliorer l'efficacité du recyclage des déchets électroniques, notamment l'intelligence artificielle et la robotique pour le tri précis, l'utilisation du recyclage chimique (hydrométallurgie, biolixiviation), les solutions innovantes basées sur la nanotechnologie et la fabrication additive à partir de matières recyclées.

Oui, il existe effectivement un risque si les appareils ne sont pas traités correctement. Avant le recyclage, il est indispensable d'effacer toutes vos données personnelles, soit en rétablissant les paramètres d'usine ou en utilisant des logiciels spécifiques de suppression sécurisée.

Vous pouvez déposer vos appareils électroniques inutilisés dans des points de collecte tels que les déchetteries locales, les grandes surfaces spécialisées, les magasins d'électronique ayant l'obligation de reprise ou via des associations spécialisées dans l'économie circulaire et la collecte des déchets électroniques.

De nombreux appareils électroniques peuvent être recyclés, notamment les téléphones portables, ordinateurs, imprimantes, tablettes, téléviseurs, batteries, appareils photo et électroménagers. Vérifiez auprès des centres de recyclage locaux pour connaître précisément leurs capacités d'accueil et de traitement.

Recycler les déchets électroniques est essentiel pour protéger l'environnement des métaux lourds et substances toxiques qu'ils contiennent. De plus, cela permet de récupérer et réutiliser des matériaux rares précieux comme l'or ou les terres rares, réduisant ainsi l'impact environnemental lié à l'extraction minière.

Oui, recycler les appareils électroniques permet une réduction notable des émissions de gaz à effet de serre. En effet, réutiliser les composants limite l'extraction initiale des matières premières et la production de nouveaux matériaux, deux activités très énergivores et émettrices de CO₂.

Absolument, la récupération de métaux précieux comme l'or, l'argent, le cuivre ou le palladium dans les déchets électroniques est actuellement économiquement viable et souvent plus rentable que l'extraction minière traditionnelle, surtout grâce à l'augmentation du prix de ces ressources rares sur le marché mondial.

Personne n'a encore répondu à ce quizz, soyez le premier ! :-)

Quizz

Question 1/5